在高端制造领域,静态精度已不足以定义机床性能,动态精度才是衡量五轴机床加工能力的真正标尺。随着航空航天、精密模具等领域对复杂曲面零件加工要求的不断提升,五轴联动数控机床已成为现代制造业不可或缺的战略装备。然而,传统静态精度检测已无法全面反映机床在实际加工中的表现,动态精度——这一衡量机床在运动状态下综合性能的关键指标,正受到日益广泛的关注。

一、动态精度:五轴机床性能的真正试金石

动态精度是指机床在实际运动状态下表现出的综合精度特性,它综合反映了几何误差、伺服跟踪误差、热误差以及结构动态特性等多种因素的综合影响。

与静态精度不同,动态精度更加关注机床在高速、高加速度工况下的表现,尤其是在五轴联动加工复杂曲面时,各轴之间的协同运动精度直接决定了工件的最终加工质量。

二、动态精度检测的核心方法

当前,五轴机床动态精度检测主要采用以下几种先进方法:

1.“S”试件检测法

“S”试件被广泛用于检测五轴联动数控机床的动态精度。这种检测方法通过加工特定形状的“S”形试件,能够全面评估机床在多轴联动、高速加工工况下的综合性能。

试件加工后的轮廓精度、表面质量等指标,直观反映了机床的动态加工能力,为科学评价五轴机床性能提供了重要依据。

2.R-TEST检测技术

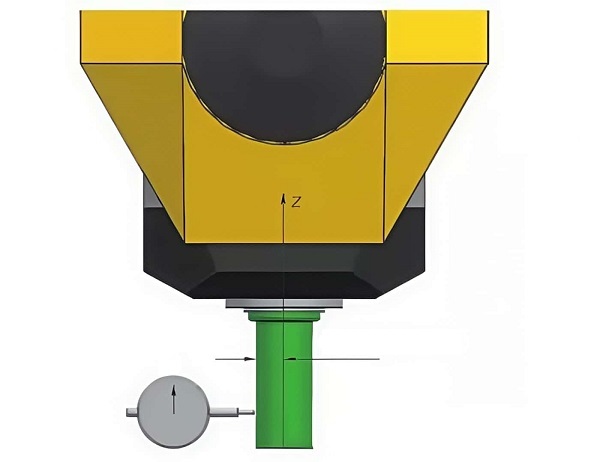

R-TEST检测仪器是专门针对五轴机床旋转轴精度开发的先进检测工具。该技术通过测量主轴末端标定球球心的误差数据,进行旋转轴RTCP(旋转刀具中心点)位置误差的辨识,可自动生成误差补偿文件。

这一技术使检测效率提升近80%,大幅提高了五轴联动数控机床旋转轴精度的自动化检测水平。

3.基于内置传感器的动态误差测量

通过利用机床内置的编码器和光栅尺等传感器信息,结合机床运动学模型,可以实时测量由机床动态特性引起的加工误差。

这种方法无需额外检测设备,即可实现动态加工误差的在线监测,为机床精度状态评估提供了便捷有效的技术手段。

三、动态精度检测的标准与规范

随着技术进步,我国五轴机床动态精度检测标准体系日趋完善:

• GB/T 34880.1-2025《五轴联动加工中心检验条件 第1部分:卧式机床精度检验》:该标准引入了更多先进测量技术,特别强调了动态性能测试项目,如热稳定性试验、振动特性分析等。

• GB/T 34880.2-2025《五轴联动加工中心检验条件 第2部分:立式机床精度检验》:为立式五轴加工中心的精度检验提供了规范指导。

这些标准的实施为五轴机床的设计制造、检验验收提供了统一规范,推动了行业整体技术水平的提升。

四、动态误差补偿技术

先进的动态精度检测为误差补偿奠定了基础。通过综合运用数控系统误差补偿方法与伺服系统位置环信号采集,可以确定精确的机床加工轨迹。

研究表明,这种方法能够动态测试加工精度的变化并实现误差的快速监测,对各轴参数进行分析可以达到加工轨迹的监控精度,为提高五轴机床加工精度提供了有效解决方案。

面对日益激烈的市场竞争,对五轴机床动态精度的精准把控已成为衡量企业核心竞争力的关键指标。通过先进的动态精度检测与补偿技术,企业不仅能提升现有设备的加工精度和稳定性,更能为下一代高端机床的研发积累宝贵数据。精度决定高度,动态决定未来。掌握动态精度检测技术,正是我们在高端制造道路上不断攀登的有力保障。