五轴联动加工中心作为高端制造的核心装备,其旋转轴(A/C轴)的精度直接影响复杂曲面加工质量。传统检测方法因光路遮挡、读数困难等问题难以实现全行程测量,而激光干涉仪凭借其高精度、抗干扰能力强的特性,成为旋转轴精度检测的首选工具。本文结合行业实践,系统阐述激光干涉仪在五轴机床旋转轴检测中的应用方法。

五轴机床的A轴(摆轴)通常在±90°范围内摆动,C轴(转台)实现360°回转。传统检测方案中,当A轴摆动至+30°至+90°区间时,工作台会遮挡测量光路,导致检测中断。而激光干涉仪通过双频稳频技术(波长稳定性达±0.05ppm)和抗干扰设计,可有效克服车间环境中的振动、温度波动等因素,实现全行程连续测量。例如,德国HERMLE五轴加工中心采用ML10型激光干涉仪配合0.5″双轴自准直仪,成功完成A轴-90°至+90°全行程检测,定位精度从8.7″提升至4.2″。

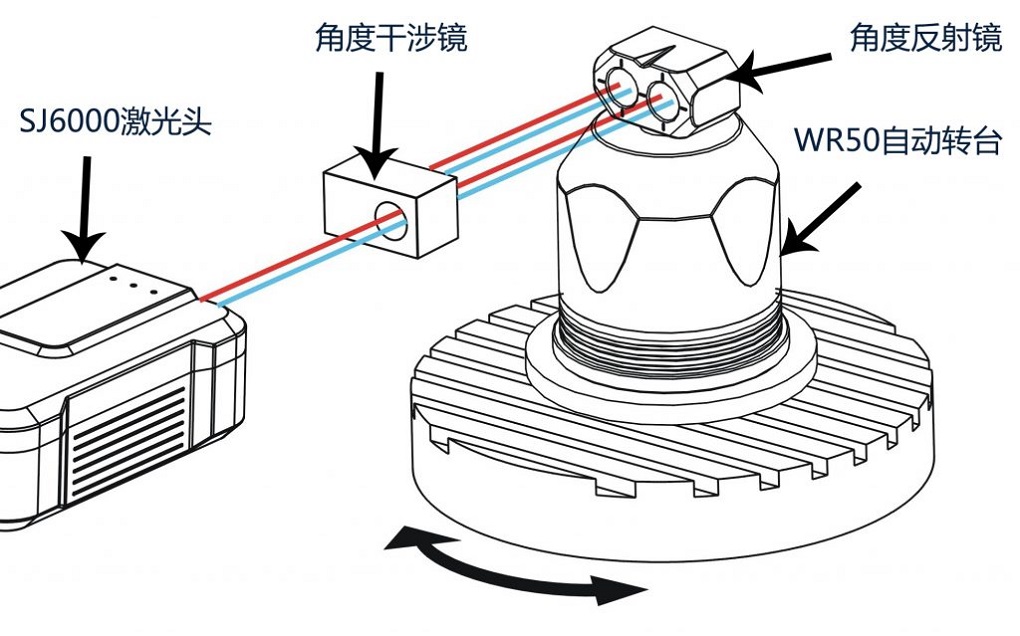

针对A轴检测,需设计可转角反射镜光路:将反射镜通过磁性表座固定于主轴,自准直仪安装于激光干涉仪三脚架,通过90°转向光路避开工作台遮挡。以正24面棱体为角度基准,激光干涉仪同时作为自准直仪的快速找像工具。不同机型需定制特制夹具,例如哈默五轴机床需将夹具偏心量控制在0.02mm以内,确保棱体安装精度。

采用“三步对光法”实现高效调整:

粗调:卷尺测量激光干涉仪出光孔与自准直仪物镜中心距离(约130mm),降低三脚架高度使物镜中心对准原出光孔位置;

精调:微动自准直仪寻找通过反射镜和棱体反射的“飞机像”,调整激光头俯仰/左右位置使反射光入射;

优化:通过激光三脚架升降和平移,使视场内反射像亮度最大,完成光路对准。

此方法将传统数小时的调整时间缩短至30分钟内。

以15°为间隔,从-90°至+90°往返测量5次,记录定位误差、重复精度等参数。依据VDI/DGQ3441标准评定结果后,通过控制系统PLC输入补偿值。例如,西门子840D系统需修改A轴补偿文件(a-chse),Fanuc系统则通过参数3620-3623调整螺距误差。补偿后A轴重复精度可从1.5″优化至1.2″。

五轴联动精度需验证旋转轴与主轴的轴线交点误差。对于双转台结构,可通过铣削竖直面并测量180°位置差异计算偏心量;对于摆头结构,则通过铣削水平面并测量±90°位置高度差确定轴线交点。实测数据显示,某双摆头机床经激光干涉仪检测后,B轴与主轴偏心量从0.12mm修正至0.03mm,显著提升加工球形面的圆度误差。

雷尼绍SJ6000激光干涉仪已实现角度测量精度±1″、分辨力0.1″,配合无线蓝牙传输模块,可实时监控旋转轴动态误差。未来,随着AI算法与激光干涉仪的深度融合,五轴机床的精度补偿将向智能化、实时化方向发展,为航空叶片、医疗器械等精密制造提供更可靠的保障。

激光干涉仪不仅是五轴机床精度检测的“标尺”,更是推动高端装备向纳米级精度迈进的核心技术。通过标准化检测流程与个性化补偿方案,企业可显著提升机床加工稳定性,为全球制造业转型升级注入强劲动力。