在竞争日益激烈的汽车制造业,对效率、精度和复杂零件加工能力的追求从未停止。五轴数控加工技术凭借其高精度、高效率和多面加工能力,正成为推动汽车制造变革的核心驱动力。从发动机缸体到复杂车灯模具,从大型保险杠到流线型车身结构,这项技术正在全面重塑汽车制造的生产节拍与品质标准。

1、汽车制造新纪元:五轴加工技术的崛起

随着汽车产业向轻量化、复杂化和高性能化方向发展,传统三轴加工中心已难以满足现代汽车零件的加工要求。

五轴加工技术通过工件或主轴头的附加回转和摆动,使刀具能够从任意方向接近工件,解决了深腔、斜面和复杂曲面加工中的诸多难题。

在汽车领域,五轴加工的应用可分为三大类:采用A、B轴加工缸体缸盖以及曲轴上带角度的斜孔、斜面;采用B轴及U轴进行关键特性的车削加工;以及通过立卧主轴转换,实现自由加工。这一技术不仅提升了加工精度,更大幅缩短了生产周期,降低了综合成本。

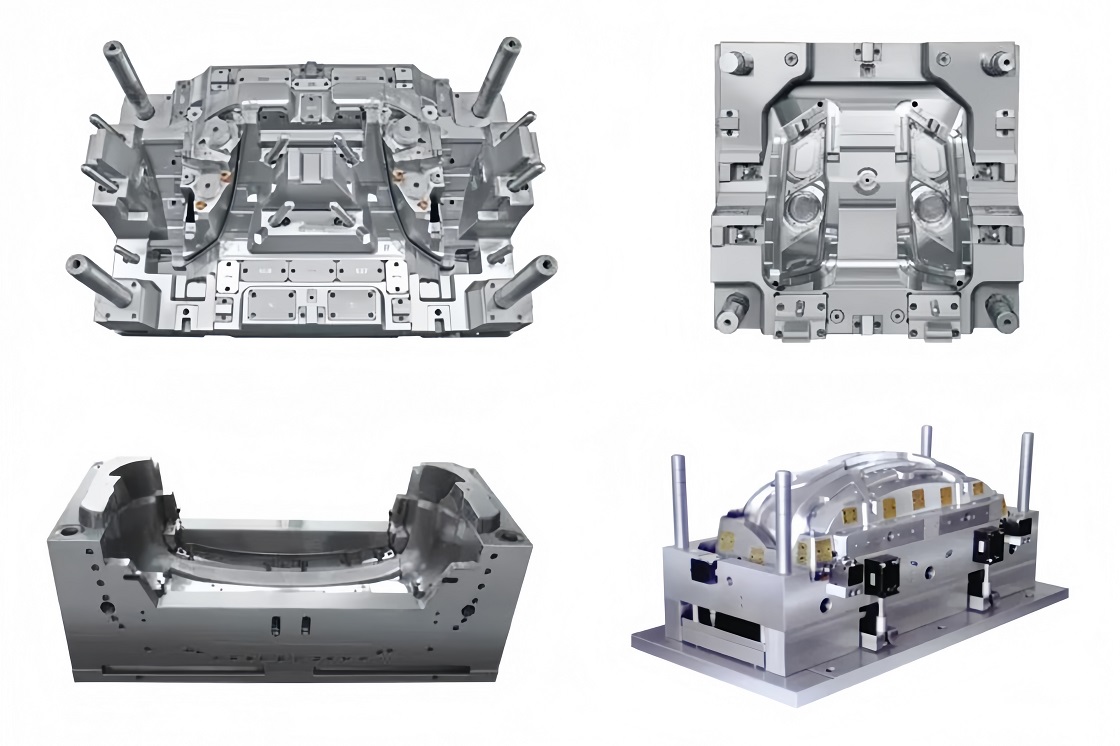

2、车灯模具加工:精度与光洁度的极致追求

汽车车灯是对外观要求最高的零件之一,其模具设计与制造要求极为苛刻。车灯中的几个重要零件都是透明件和电镀件,任何细微的瑕疵都会直接影响最终效果。

双色模具加工需要模具旋转180度做二次射胶,所有的分型面和胶位面数据必须精准,模仁数据必须保证到±0.02mm以内,否则会导致无法合模或出现披风、漏胶现象。

五轴机床通过高精度的整体一次性精加工,有效地提高了加工效率,减少了电火花加工工序,提升了模具品质。

对于车灯外观件中R0.5左右的角及深度很大的饰条部分,五轴机床结合24000转主轴可达到R0.25的球刀,加工任何模具位置,保证表面质量光滑,显著减少抛光工作和合模工作。

3、保险杠模具加工:复杂曲面的完美解决方案

保险杠作为汽车重要的外观部件,具有曲面弧度大、形状复杂的特点,需要多位置开孔,如传感器安装孔和散热孔。

传统冲压模具成本高、开发周期长,难以适应小批量定制和快速设计变更的需求。

三维五轴激光切割技术凭借其全维度切割、智能编程、零接触加工的优势,成为解决保险杠加工难题的创新方案。

通过五轴联动,激光头能自动调整切割角度,确保孔位垂直度,智能识别高强钢材质,自动匹配功率参数,避免热损伤。

与传统冲压相比,三维五轴切割实现了零模具成本,将单件成本从80元降至25元,开发周期从30天缩短至几乎实时。

4、车身结构与发动机:高效精密加工新标杆

在车身结构件制造中,五轴加工技术同样展现出卓越性能。加工深腔时,三轴加工中心须加长刀柄和刀具,而五轴加工中心可以通过工件或主轴头的附加回转和摆动,适当缩短刀具长度。

这有效杜绝了刀具同刀杆及型腔壁间的碰撞,减少加工时刀具的抖动与破损,延长刀具使用寿命,提高表面质量和加工效率。

发动机作为汽车的心脏,对加工精度要求极高。以发动机5C件(缸体、缸盖、曲轴、连杆和凸轮轴)为例,五轴加工中心可实现一次定位,同时完成主轴孔和缸孔的精加工,保证关键尺寸的加工精度和相互位置。

对于曲轴斜油孔等特殊结构,五轴加工中心可以使用简单的夹具快速实现角度斜孔加工,一机多用,均衡整线节拍。

5、五轴加工核心优势:效率与精度的双重飞跃

五轴加工技术在汽车制造中的优势明显。它实现了一次装夹、多面加工,避免了多次装夹带来的重复定位误差。这不仅缩短了加工时间,还节约了工装夹具的大额费用。

在加工较平曲面时,三轴加工中心需用球刀精铣增加刀路,但球头刀刀具中心旋转线速几乎为零,对刀具损伤大,表面质量差。

五轴加工中心可以成一定角度加工,增加相对线速,提高刀具使用寿命,大幅改善工件表面质量。

随着智能制造技术的发展,五轴加工中心通过主轴功率、电流的实时监控,实现自适应控制,及时调整切削参数,达到质量、成本和效率的最大化。

未来趋势表明,随着国产技术突破与智能化升级,五轴机床将更广泛地应用于汽车产业链,推动行业向高效、精密且可持续方向发展。五轴加工技术已成为汽车高端制造的“刚需”,在新能源与轻量化趋势下,其价值将进一步凸显。