在航空制造领域,发动机叶轮的扭曲流道、气缸的异形孔系、机匣的深腔结构以及机身机翼的复合曲面,曾是传统加工工艺难以跨越的技术鸿沟。五轴数控加工技术的突破,通过空间五向联动与智能算法的融合,不仅攻克了这些复杂工件的加工难题,更以毫米级精度与数倍效率提升,推动航空制造进入高精度、高柔性、高集成的全新时代。

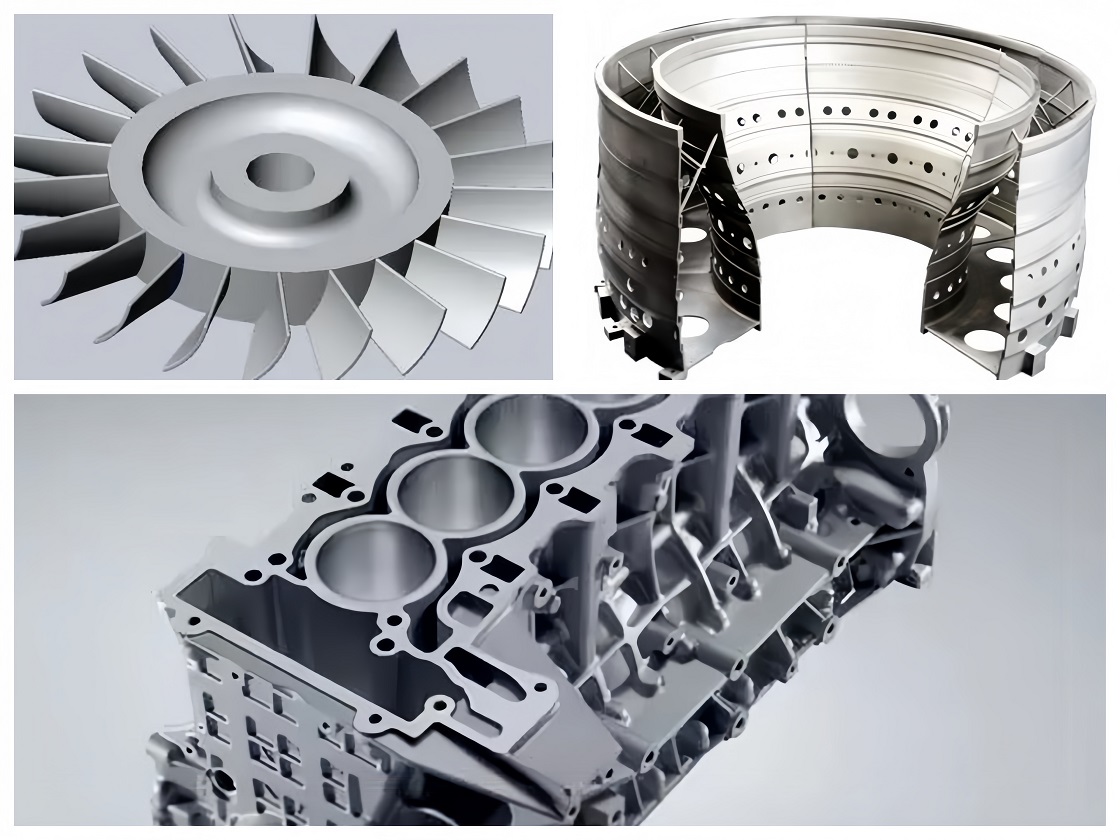

航空发动机叶轮的加工曾面临两大挑战:其一,扭曲叶片的曲面误差需控制在±0.01mm以内,传统三轴机床因刀具干涉导致30%以上区域无法直接加工;其二,叶轮材料多为钛合金或高温合金,切削力波动易引发振动变形。五轴机床通过A/C双摆头联动,使刀具以最佳角度切入曲面,配合UG软件生成的自适应刀路,将叶型加工误差缩小至±0.005mm,同时通过动态切削力补偿技术,使表面粗糙度从Ra3.2μm提升至Ra0.8μm。某航空企业应用案例显示,五轴加工使叶轮生产周期缩短40%,废品率从12%降至2%以下。

发动机气缸的异形冷却孔加工是另一技术难点。传统工艺需多次装夹并采用电火花加工,导致孔壁重熔层厚度超标。五轴机床通过B轴旋转与Z轴联动,实现单次装夹下0.5mm微孔的螺旋铣削,孔径公差控制在±0.003mm以内,且避免电火花加工的热影响区。一汽解放动力总成事业部数据显示,五轴加工使气缸关键孔系的同轴度误差从0.03mm降至0.008mm,同时减少夹具投入2套,年节约成本超百万元。

航空发动机机匣的深腔结构加工长期受限于刀具可达性。传统四轴机床需分5—6次调整工装,导致接刀痕深度超0.05mm。五轴机床采用双转台结构,通过A/C轴同步旋转,使刀具在深120mm的腔体内保持最佳切削姿态,配合高速电主轴实现每分钟8000转的切削速度,将机匣加工时间从18小时压缩至6小时。某型涡扇发动机机匣的加工案例表明,五轴技术使壁厚差从0.15mm控制在0.03mm以内,满足GJB5983A-2006标准。

机身及机翼的复合曲面加工则体现了五轴技术的柔性优势。波音787机翼蒙皮采用钛合金/碳纤维复合材料,传统工艺需12道工序,而五轴机床通过RTCP(旋转刀具中心点)功能,实现曲面轮廓的连续切削,工序缩减至4道。更关键的是,五轴加工使机翼前缘曲率半径误差从0.2mm降至0.05mm,直接提升气动效率3%。空客A350XWB的制造数据显示,五轴技术使机翼装配间隙合格率从82%提升至98%,减少返工成本数千万元。

五轴数控加工技术的普及,正推动航空制造向“三化”转型:工艺集成化——将传统分散工序整合为单次装夹成型,减少累计误差;设备智能化——通过数控系统内置的AI算法,实时优化切削参数,使刀具寿命延长30%;产业链协同化——从CAD建模到CAM编程的全流程数字化,使新机型研发周期缩短50%以上。

当前,国内企业已突破五轴联动数控系统、高刚性主轴等关键技术,部分产品精度达到0.001mm级。随着增材制造与五轴切削的复合应用,航空制造正迈向“设计-打印-精加工”的一体化新阶段。五轴数控加工技术,已不仅是工具的革新,更是航空工业迈向高质量发展的核心引擎。