在航空航天、汽车制造、精密模具等高端制造领域,五轴加工中心凭借其多角度联动、一次装夹完成复杂曲面加工的能力,已成为提升生产效率与加工精度的关键设备。而五轴加工中心夹具作为连接机床与工件的“桥梁”,其设计合理性直接影响加工稳定性、效率及成品质量。接下来意昂4娱乐小编将深入解析五轴加工中心夹具的技术特性与应用价值,助力企业实现高效精密制造。

五轴加工通过X/Y/Z直线轴与A/C旋转轴的联动,可实现复杂曲面的高精度加工。然而,传统夹具在五轴场景下常面临两大挑战:

刀路干涉:夹具结构若与刀具运动轨迹冲突,需频繁调整加工参数,降低效率;

重复定位误差:多工序装夹易导致工件中心偏移,影响加工精度。

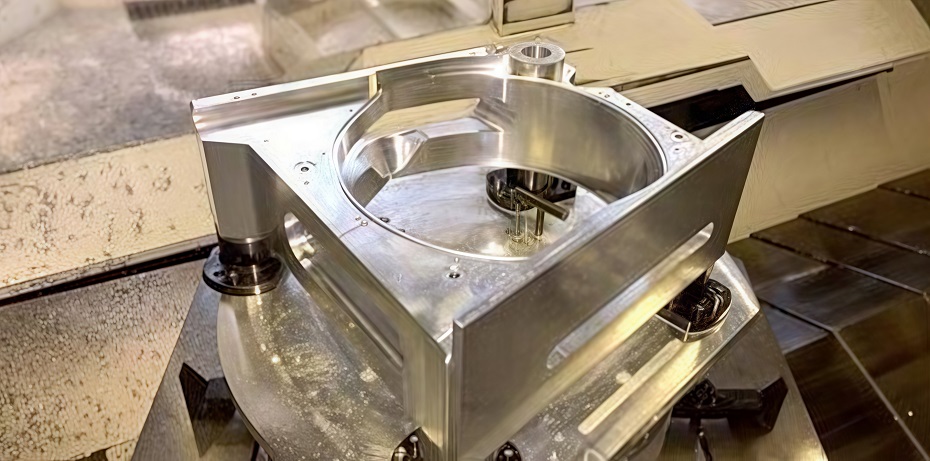

五轴专用夹具通过下拉式设计、对心定位机构及模块化结构,可同步解决上述问题。例如,IMAO的圆柱型下拉式夹具从工件下方拉紧,避免与刀具碰撞,同时通过锥面两面拘束原理实现5μm重复定位精度,确保工件“不偏移、无抖动”,显著提升加工稳定性。

圆柱型下拉式夹具采用气缸或机械结构从底部拉紧工件,实现五面加工。其优势在于:

空间优化:夹具本体小巧,主轴可贴近工件,减少空行程;

高刚性夹紧:通过多螺栓下拉设计,夹紧力可达25kN,轻松应对钛合金等高硬度材料加工;

快速装夹:扳手旋转3圈半即可完成操作,装夹时间缩短60%。

对心夹钳通过底部夹紧与对心机构,确保工件中心恒定。其锯齿形夹口可嵌入工件表面,提供20kN夹紧力;燕尾形夹口则需预加工燕尾槽,通过形状锁紧实现强力固定。两种夹口均支持少量余料加工,适用于航空框架、汽车发动机缸体等异形件。

形状固定夹具的夹口可按工件外形或内径仿形加工,支持8方向同步夹紧。其袖珍型圆柱本体设计使主轴接近性提升30%,且通过更换夹口即可适配不同工件,无需重新设计工装。某液压缸加工企业采用该夹具后,实现单工作台4工件同步加工,夜间无人值守效率提升40%。

航空航天:加工飞机翼肋、发动机叶片时,五轴夹具可减少3-5次装夹,将加工周期从72小时缩短至48小时;

汽车制造:在新能源汽车电机壳体加工中,通过多托盘+柔性定位基座实现机外装夹,设备利用率提升30%;

小批量定制:模块化夹具支持快速切换,单件加工成本降低25%,适合医疗器械、3C产品等高端定制领域。

随着工业4.0推进,五轴夹具正向智能化与自动化演进。例如,机器人用夹具通过机械结构实现快速夹紧/松开,配合螺母拧紧机完成自动化产线改造。此类夹具无需复杂配管,产线变更灵活,维护成本降低40%。

五轴加工中心夹具已从“辅助工具”升级为“制造系统核心”。通过下拉式设计、对心定位、模块化结构等技术突破,企业可显著提升加工效率、精度与柔性。选择专业夹具供应商,定制化开发适配自身工艺的解决方案,将是企业在高端制造竞争中脱颖而出的关键。