五轴加工技术通过一次装夹成型、精密旋转轴控制、智能误差补偿和自动化集成四大核心优势,为医疗器械制造提供了稳定可重复加工的完美解决方案。

2025-10-30

真正了解五轴加工,意味着不仅要看到它多角度加工的自由度,更要理解其背后的结构逻辑、全面价值与智能内核。这三大核心——坚实的机械结构、全方位的优势赋能、以及智慧的RTCP功能——共同构成了五轴加工技术的完整画卷。

2025-10-29

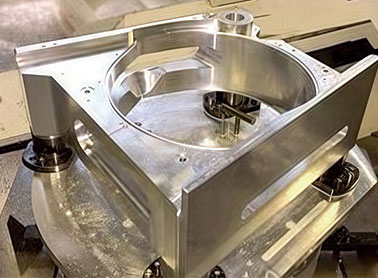

五轴加工中心夹具已从“辅助工具”升级为“制造系统核心”。通过下拉式设计、对心定位、模块化结构等技术突破,企业可显著提升加工效率、精度与柔性。选择专业夹具供应商,定制化开发适配自身工艺的解决方案,将是企业在高端制造竞争中脱颖而出的关键。

2025-10-28

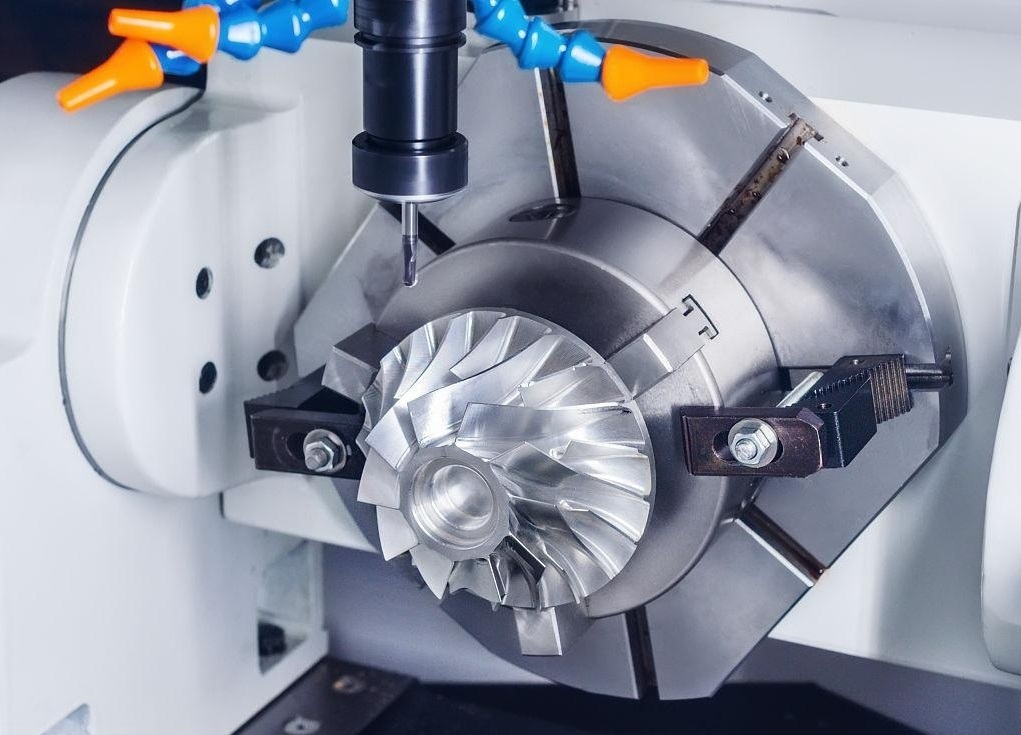

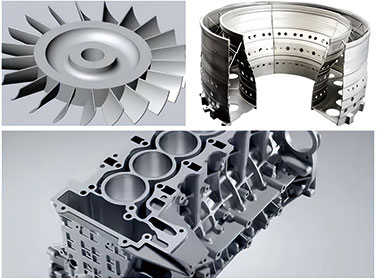

在航空制造领域,发动机叶轮的扭曲流道、气缸的异形孔系、机匣的深腔结构以及机身机翼的复合曲面,曾是传统加工工艺难以跨越的技术鸿沟。五轴数控加工技术的突破,通过空间五向联动与智能算法的融合,不仅攻克了这些复杂工件的加工难题,更以毫米级精度与数倍效率提升,推动航空制造进入高精度、高柔性、高集成的全新时代。

2025-10-25

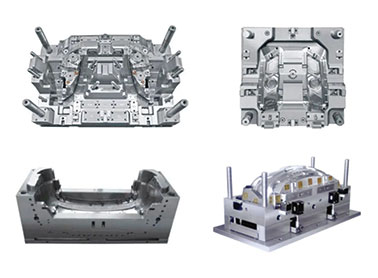

五轴数控加工技术是如何改变汽车制造的?从高精度模具到复杂车身结构,五轴加工技术正在重塑汽车制造的效率与品质边界。五轴加工技术在汽车制造中的优势明显,它实现了一次装夹、多面加工,避免了多次装夹带来的重复定位误差。这不仅缩短了加工时间,还节约了工装夹具的大额费用。

2025-10-24

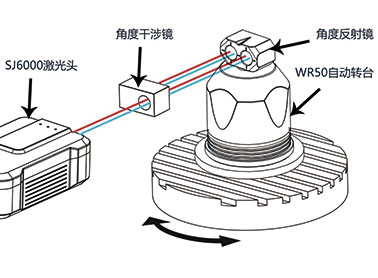

激光干涉仪不仅是五轴机床精度检测的“标尺”,更是推动高端装备向纳米级精度迈进的核心技术。通过标准化检测流程与个性化补偿方案,企业可显著提升机床加工稳定性,为全球制造业转型升级注入强劲动力。

2025-10-23

随着工业4.0的深化,五轴加工中心正从单一设备进化为智能制造单元。从精密加工到智能制造,五轴加工中心已不仅是技术工具,更是中国制造业突破“卡脖子”困境、实现高质量发展的关键基础设施。未来五年,随着AI、物联网、增材制造等技术的深度融合,五轴加工中心将推动中国装备制造向“微米级精度、分钟级响应、零缺陷交付”的新时代迈进。

2025-10-22

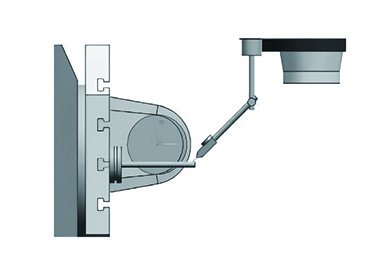

先进的动态精度检测为误差补偿奠定了基础。通过综合运用数控系统误差补偿方法与伺服系统位置环信号采集,可以确定精确的机床加工轨迹。动态精度检测的核心方法:1.“S”试件检测法,2.R-TEST检测技术,3.基于内置传感器的动态误差测量。

2025-10-21

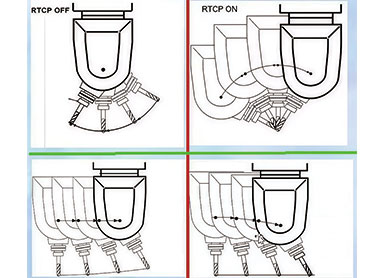

“真五轴”与“假五轴”并非简单的营销话术,而是基于核心技术、硬件结构与加工性能的客观划分。真五轴机床数控系统内核真正集成了RTCP算法,假五轴通常指仅具备五个物理运动轴,但数控系统缺乏真正的RTCP功能。

2025-10-20

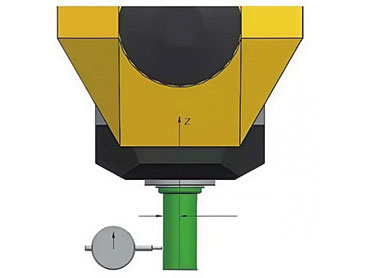

摇篮式五轴加工中心机床精度标定方法,1. A轴零位校正:基于平面度检测的机械调整,2. C轴中心找正:同心度与坐标补偿,3. 空间中心标定:多维度测量与数学计算,通过系统化的机械调整、参数补偿与试加工验证,企业可有效延长机床使用寿命,降低废品率,提升市场竞争力。

2025-10-18